FMEA / FMECA

A sigla originária do inglês FMEA significa “Failure Mode and Effects Analysis”.

A Associação Brasileira de Normas Técnicas (ABNT) a traduz como Análise dos Modos de Falha e seus Efeitos. Ainda de acordo com a ABNT, o FMEA é um método que utiliza variáveis qualitativas para realizar uma análise dos possíveis modos de falha que podem originar-se em componentes e gerar um efeito sobre a função de todo o conjunto.

Portanto, FMEA é um método de análise indutivo sistemático que é utilizado para estudar, preventivamente, as causas e os efeitos de falhas de componentes de sistemas.

Por que utilizar o FMEA?

O FMEA é uma ferramenta, se realizada previamente, permite antever e eliminar as possíveis causas de falhas sistêmicas e nível crítico (e também as mais leves), assim como seu efeito sobre o conjunto. Desta maneira será reduzido o defeito do produto, sistema ou processo, melhorando assim a sua Confiabilidade.

Essa ferramenta se baseia em 4 etapas, basicamente:

- Definição do sistema, suas funções e seus componentes, baseado nas informações disponíveis;

- Identificação dos modos de falhas dos componentes, suas causas e seus efeitos na função do item, do sistema e na sua missão;

- Avaliação dos efeitos dos modos de falha identificando a mais severa;

- Conclusões e recomendações para a melhoria do sistema.

Portanto, a ferramenta cria a possibilidade de se minimizar as falhas potenciais e evitar seus efeitos.

Vantagens:

- Redução das chances de o sistema ou processo falhar;

- Aumento de Confiabilidade;

- Permite calcular e/ou reavaliar o risco para cada falha, levando-se em consideração a frequência de ocorrência, o grau de Severidade e probabilidade de detecção;

- Recomendação de Ações Corretivas para as causas de falhas apontadas;

- Permite modificar, significativamente, o projeto ou processo;

- Permite identificar a necessidade de desenvolvimento ou mudança de fornecedores;

- Prevenção ao invés de detecção;

- Redução de tempo e custo no desenvolvimento de produtos;

- Fonte de dados para critérios de manutenção;

- Otimização dos critérios para planejamento e aplicação de inspeções de ensaios;

- Permite reduzir número de “recall”;

- Integração entre os departamentos envolvidos.

Quando utilizar o FMEA?

O FMEA pode ser utilizado para a melhoria de processos ou produtos, que devem ter sua análise feita de maneira fracionada. Deve-se olhar para cada parte, para se melhorar o todo. A principal aplicação dessa ferramenta é para o desenvolvimento de novos produtos ou processo, pois, se for bem aplicada nessa etapa, não existirão falhas no futuro a serem corrigidas.

Tipos de FMEA:

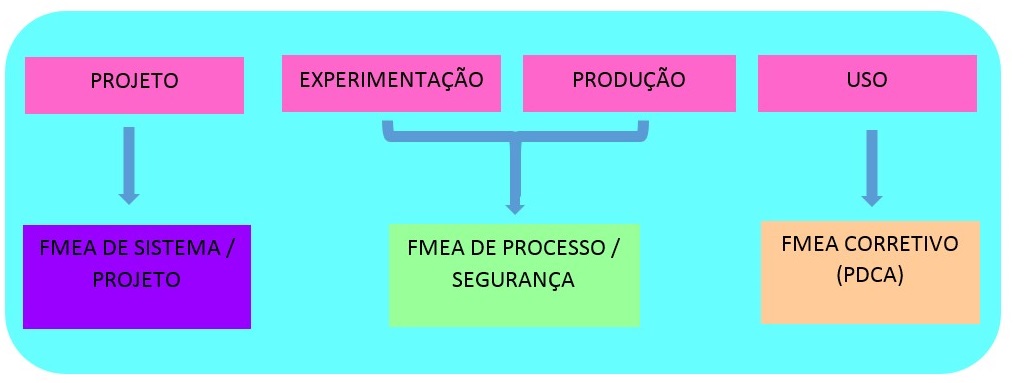

O FMEA deve ser utilizado em todas as etapas de projeto e construção de um determinado produto ou sistema (projeto, produção, experimentação, equipamentos e utilização). Vejas os tipos existentes:

- FMEA de sistema.

- FMEA de projeto.

- FMEA de processo.

- FMEA de logística.

- FMEA de segurança.

Para a definição do processo, equipamento ou layout, esta ferramenta pode ser aplicada durante as seguintes fases:

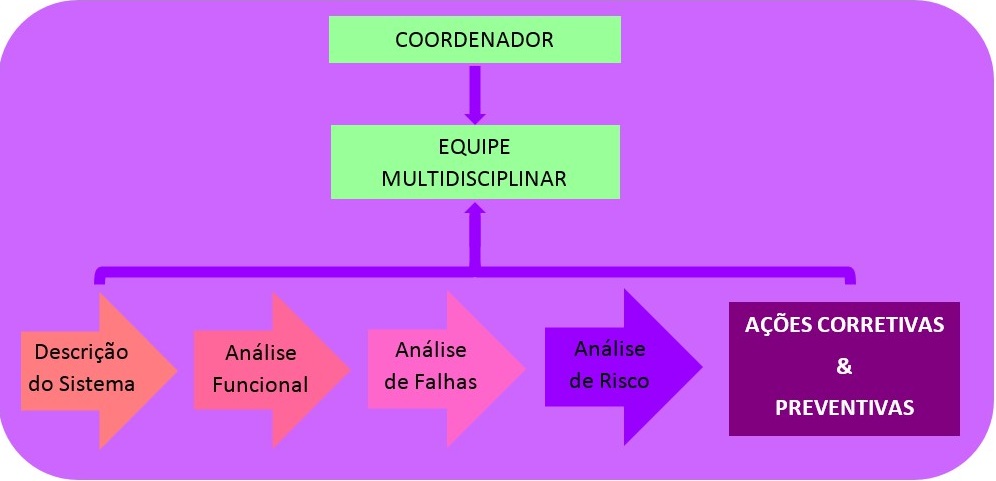

De uma maneira geral, para o desenvolvimento do FMEA, seguem as seguintes etapas:

FMEA?

É importante lembrar que o FMEA deve ser elaborado em equipe, que deve ser composta (de preferência) por membros com diferentes especialidades, para que os resultados obtidos alcancem os maiores níveis de excelência possíveis.

Todos os integrantes do grupo devem interagir durante todas as decisões. Vale lembrar também que as reuniões devem ser realizadas em intervalos de até 3 horas; mais que isso, as pessoas começam a perder em rendimento (as discussões começam a dar voltas e mais voltas) e o resultado pode ser comprometido.

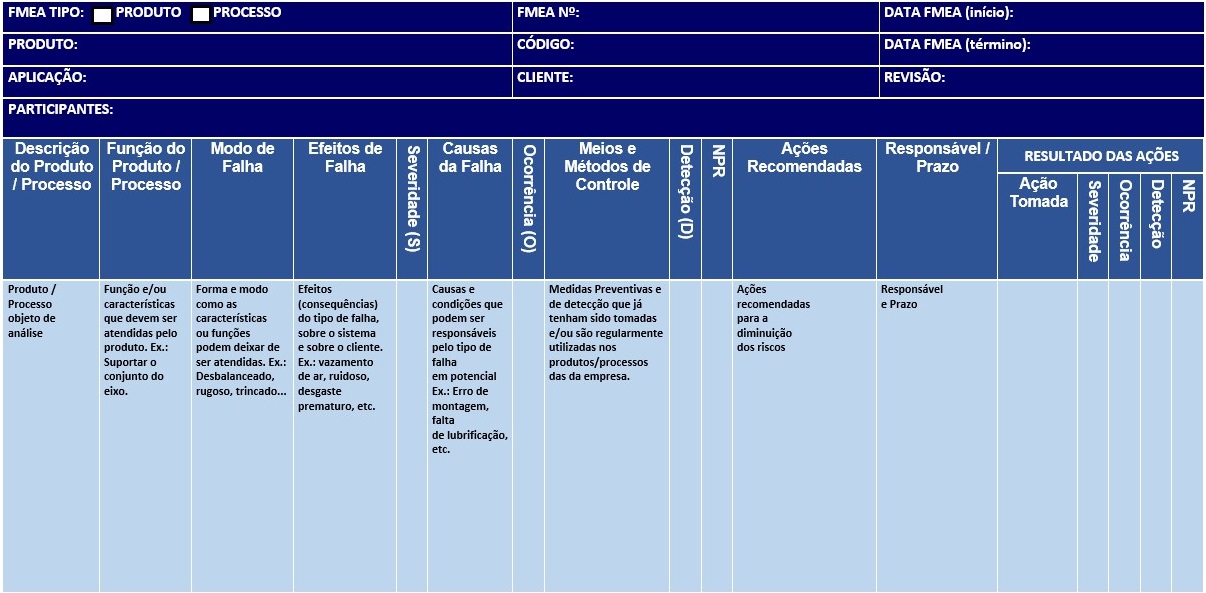

Primeiro, Você deverá determinar se seu FMEA será de produto ou processo. Isso muda o modo como a leitura do FMEA será feita posteriormente (serve mais para informar ao leitor o tipo de documento que ele tem em mãos).

No FMEA de produto, comumente denominada de FMEA de projeto, são consideradas as falhas que poderão ocorrer com o produto dentro das especificações do projeto. O objetivo desta análise é evitar falhas no produto ou no processo decorrentes do projeto.

No FMEA de processo são consideradas as falhas no planejamento e execução do processo, ou seja, o objetivo desta análise é evitar falhas do processo, tendo como base as não conformidades do produto com as especificações do projeto.

Há ainda um terceiro tipo, menos comum, que é o FMEA de procedimentos administrativos. Nele analisa-se as falhas potenciais de cada etapa do processo com o mesmo objetivo que as análises anteriores, ou seja, diminuir os riscos de falha.

Abaixo, Você pode visualizar um modelo de planilha de FMEA.

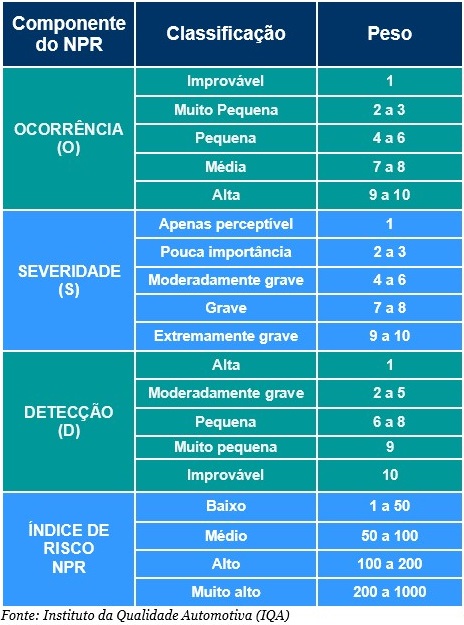

O NPR (Número de Prioridade de Risco), é o valor obtido pelo produto dos índices individuais de Severidade (S), Ocorrência (O) e Detecção (D), ilustrado através da fórmula abaixo.

NPR = Nseveridade . Nocorrência . Ndetecção

Onde:

- NPR = Número de prioridade do risco;

- Nseveridade = Índice de severidade do modo de falha;

- Nocorrência = Índice de ocorrência do modo de falha;

- Ndetecção = Índice de detecção do modo de falha ou causa.

Os índices para Severidade (S), Ocorrência e detecção (D) das falhas variam de 1 a 10 e estão demonstrados na tabela abaixo.

Failure Mode, Effects and Criticality Analysis (FMECA)

É uma variante do FMEA que inclui o cálculo de um índice de criticidade para cada modo de falha e componente, segundo uma equação do tipo:

Cm = β . α . λ . T

Onde:

β é a probabilidade de ocorrência do modo de falha, identificado no FMEA;

α é a fração da taxa de falha do componente que ocorre em função do modo de falha em análise;

λ é a taxa de falha do componente em análise e;

T é o tempo de operação do item sob análise.

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

Endereço

Rua General Osório, 146 – Vila Martina – 13271-130 – Valinhos – SP

Phone

(19) 3244-2783

(19) 98186-6555

ALS Consultoria 2024 – Desenvolvido por 1TD - Transformação Digital